1月8日上午,中共中央国务院在北京隆重举行国家科学技术奖励大会。党和国家领导人习近平、李克强、张高丽、王沪宁出席大会,并为获奖代表颁奖。

由中国建筑等单位完成的《消能-承载双功能金属构件及其高性能减震结构》被授予国家技术发明二等奖。全国共有5个工程建设类项目获奖,中国建筑获奖项目为该类奖项中唯一的中央企业获奖项目;

《新一代运载火箭力学试验与发射测试厂房建造关键技术》被授予国家科技进步二等奖;

《工业建筑抗震关键技术研究与应用》被授予国家科技进步二等奖;

《超高层建筑钢骨高强混凝土结构体系抗震关键技术及其应用》被授予国家科技进步二等奖。全国共有7个土木建筑类项目获奖,中国建筑获得其中3项。

长征五号垂直总装测试厂房,应用了 《新一代运载火箭力学试验与发射测试厂房建造关键技术》

国家技术发明二等奖: 《消能-承载双功能金属构件及其高性能减震结构》

我国属多地震国家,地震90%伤亡由房屋倒塌造成。传统抗震技术主要靠增大结构构件“硬抗”,既有安全隐患又不经济。30年前,国内外学者开始探索高性能减震结构技术,当时面临两大问题和需求:一是结构减震采用的消能阻尼器功能单一, 维护昂贵,迫切需求一种平时承载、震时消能的双功能免维护构件。二是由于地震随机性极强,传统减震结构仍不能避免严重灾难后果,迫切需求一种承载能力大、消能能力强、成本低的高性能减震结构。

本项目通过产学研用紧密合作,历时25年,在世界结构抗震技术前沿领域,以关键构件兼具消能和承载为突破口,发明了消能-承载双功能构件及其高性能减震结构,创新和发展了消能减震结构理论和工程技术,率先实现规模化工程应用,使我国金属消能减震产品占建筑减震市场的比例从2008年7.5%增长到2015 年75.15%,引领我国一跃成为金属消能减震结构应用最多、技术领先的国家。主要发明点为:

1.发明了消能-承载双功能钢支撑、钢板墙、钢连梁等关键消能构件

基于消能-承载双功能构件工作机理,发明了:(1)基于多种线约束和单侧面约束机制的屈曲约束钢支撑,与国外基于双侧面约束机制同类构件相比,消能能力提高30%,最大承载力达4840吨,长48m,为世界领先;(2)基于点-线-面结合的螺栓-骨架-面板夹层约束机制的屈曲约束钢板墙,在国际上率先实现7m×3m大型消能-承载钢板墙工程应用;(3)基于剪切与弯曲并联屈服机制的双阶屈服消能钢连梁,提高联肢剪力墙和核心筒消能能力3倍以上,为国际首创。

2.发明了消能-承载双功能构件与结构的连接节点,构建了高性能减震结构

基于分散承载、协同消能的工作机制,发明了消能-承载双功能金属构件与典型结构的连接节点,构建了损伤可控、刚度可调、消能可设定的高性能框-撑、框-墙、框-筒减震结构,典型工程证明:与传统抗震结构相比,其消能能力分别提高107%、232%、367%,承载力分别提高110%、77%、60%,可实现“中震不坏、大震可修、巨震不倒”的更高设防目标。

3.发明了消能-承载双功能构件制造、安装和防震断技术,突破了工程应用瓶颈

发明了消能-承载金属构件预张拉安装及巨型双功能构件分段制造和现场空间拼装技术,有效释放安装阶段附加应力,突破了消能构件与主体结构不能同步安装的瓶颈,大大提高施工效率;发明了防震断变形记录和变位限制装置,实现了减震结构失效预警及损伤控制。

本项目获45项知识产权,包括国际专利3项和中国发明专利26项。出版专著7部,发表期刊论文275篇,其中 SCI、 EI收录170篇。 主要成果被国家标准《建筑抗震设计规范》等8部技术规范采纳,获上海市科技进步一等奖、教育部自然科学一等奖和中国专利优秀奖。

本项目成果在国内最先形成自主知识产权产品,国内市场占有率70%以上;在上海世博中心、中国博览会综合体、天津117大厦、上海虹桥T1航站楼加固等260多项工程中应用,经历了新疆、云南等地震考验,主要完成单位和应用单位近三年新增销售额31.71亿元、利润3.16亿元。

中国博览会综合体项目,应用了《消能-承载双功能金属构件及其高性能减震结构》

国家科技进步二等奖 : 《新一代运载火箭力学试验与发射测试厂房建造关键技术》

为实现中华民族航天梦,满足载人航天与探月工程需要,项目针对我国自行设计建造的新一代火箭(5m/7m 直径)力学试验及垂直总装测试厂房“高、重、精、特” (世界最高的单层混凝土结构,世界最重 562t 平开钢大门,土木工程领域最高精度的预埋要求,火箭测试平台、 81m 高空吊车、大面积泄爆墙等特殊结构与设备)的特点开展研究,形成该领域中国独有的建造技术,完成了新一代火箭天津力学试验厂房和海南文昌垂直总装测试厂房建设。主要创新成果如下:

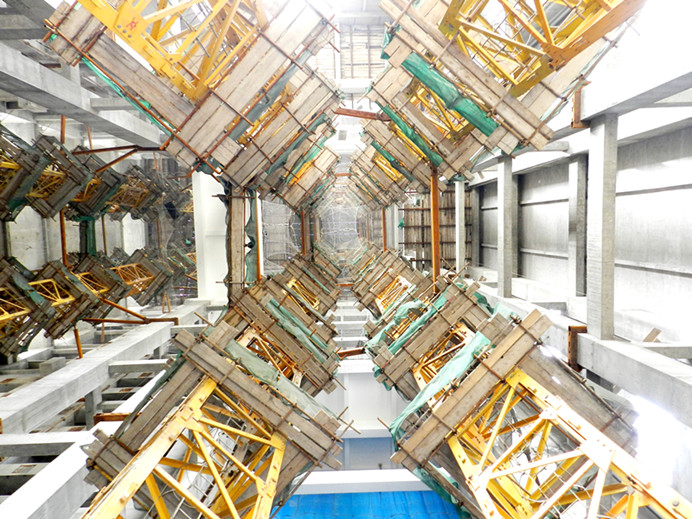

1.百米高单层结构建造关键技术

首次提出百米高空混凝土重型屋盖超高模架支撑结构体系设计与稳定性防控方法,研制出基于“多单元组合式竖向桁架+模块化水平稳定装置”的超高支撑结构体系与自动操控倒挂式双向吊运装置及构件拆除工艺,解决了室内净高世界第一的重型混凝土单层结构屋盖施工难题。首次提出百米高空钢结构屋盖结合建筑自有设施的“免支撑”安装新方法,发明了基于自身桥吊的可拆卸焊接操作平台与屋盖桁架安装装置,实现了高空钢桁架绿色施工,创造了百米高空平台滑移钢结构安装技术的新纪录。研发出可周转双向定型悬挑平台及单层百米混凝土柱垂直度控制技术,解决了百米高混凝土无板框架“连续高支”模架与垂直度控制难题,首次实现单层百米混凝土柱与普通建筑单层柱高垂直度偏差同等施工要求的精准控制。

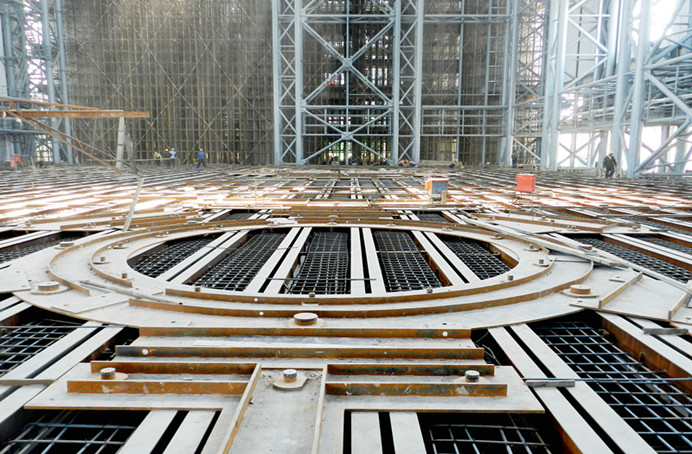

2.建筑工程大面积群组埋件亚毫米级高精度预埋技术

针对火箭试验工位埋件量多、离散、精度高等特点,首次研发了超大空间混凝土现场预埋多维同步影像定位测量技术, 提出了建筑领域超高精度测量新方法;研制了18Cr2Ni4WA 重型埋件(单支重1.5t、长度 2.63m、承拉 620t)高精度制作加工工艺,发明了大型组装式群组工位埋件整体预埋(IT7级高精度)定位胎具及微矫纠偏技术,实现了5184 ㎡范围内 262 个离散布置重型埋件同系位置度精度≤0.5mm, 多点协调精度远高于国家规范(单点定位精度≤5mm)的要求;研发了减少混凝土施工及后期形变对埋件精密定位影响的系列控制技术,实现了钢筋混凝土中群组工位埋件与大型航天精密设备精确匹配的预期目标。

3.火箭试验及垂直总装测试专用关键设施安装技术

研制了国内外首例81m高562t重型组合平开门系统安装技术;创新了铝镁锰板立面咬合式抗极值风压的泄爆墙体系施工工法,研发了火箭专用新型多级自控活动平台安装及调试技术,发明了室内81m高狭小空间(顶面净高<1.3m)非标百吨吊车自动操控就位安装方法,为新一代火箭试验和垂直总装提供了先进的重要设施。

项目成果已成功应用于天津新一代运载火箭产业化基地及海南文昌航天发射场等53项工程,并为 2016年长征7 号/5 号运载火箭的成功首飞提供了可靠设施保障。主编行业标准1部,获国家专利52项,其中发明专利17项,工法29项,发表论文36篇,获中建总公司科学技术奖一等奖, 取得了显著的经济和社会效益。该奖项是中国建筑继1999年《火箭垂直总装测试厂房综合施工技术》成果获得国家科技进步奖后再次在该领域获得国家最高科技奖励,充分证明了中国建筑与我国航空航天事业共同成长、不断超越的历史地位。

大型群组工位埋件定位胎具

模架支撑体系仰视图

国家科技进步二等奖:《工业建筑抗震关键技术研究与应用》

工业建筑涉及冶金、机械、石化、电力等基础行业,核电、航空、航天、军工、电子、汽车等重大战略领域。其种类繁多、功能要求和设计使用年限不一、结构空旷;平立面布置不规则、刚度变化大;建筑与工业设备间交叉耦联作用复杂,同时面对抗震性能提升、工艺技术改造和震后修复等多种需求,对其抗震性能有极其复杂而苛刻的要求。我国工业厂区很多位于地震多发及高烈度区,工业建筑地震破坏时造成的经济损失和社会影响巨大,因此保障人员和设备安全,连续生产及防止次生灾害的需求尤为突出。

中国建筑会同中冶建筑研究总院、中国机械工业集团等产学研用机构,历时近 20 年,通过对国内外工业建筑震害调查,针对工业建筑抗震的关键技术问题进行联合攻关,对工业建筑抗震理论、设计方法、性能评价及提升等技术进行了深入研究,取得了如下主要创新成果:

1.首次提出了工业建筑抗震性能目标和性能水准的确定方法,建立了工业建筑面向防地震倒塌需求的冗余度设计理论和层次化抗震体系。提出了基于非结构因素影响的抗震性能目标评价体系,建立了基于动态多目标的性能化抗震理论,填补了我国工业建筑抗震计算的空白。

2.攻克了受生产工艺限制的抗震不利结构、质量和刚度分布不均匀结构及钢结构厂房性能化抗震设计等关键技术难题,首次提出了工业建筑冗余度、性能化抗震设计方法,建立了基于工业建筑功能特征的系统抗震设计技术,解决了多种类工业建筑的复杂抗震设计难题。

3.首次建立了既有工业建筑抗震性能的多层次评价技术体系,提出了基于劣化程度和不同后续使用年限的性能评价方法;创新了工业建筑全生命周期抗震加固及恢复的关键技术,解决了既有工业建筑抗震性能提升的技术难题。

该项目成果已被《建筑抗震设计规范》《建筑抗震鉴定标准》《构筑物抗震设计规范》《构筑物抗震鉴定标准》《钢结构设计规范》等国家及行业标准所采用。项目组编制国家及行业标准10部;获专利授权7项;发表论文百余篇,出版专著8部。

该成果的应用有效提高了我国工业建筑抗震技术水平,提升了工程抗震能力,完成了如宝钢湛江钢铁基地、新疆八一钢厂、二重集团(镇江)等工业建筑的抗震设计,以及武钢、宝钢、齐鲁石化等大型厂区的工业建筑抗震性能评价及提升等。该项目组完成了各类工业建筑抗震关键技术应用上千项,近三年可统计经济效益23亿元。

国家科技进步二等奖:《超高层建筑钢骨高强混凝土结构体系抗震关键技术及其应用》

钢骨高强混凝土结构结合了钢结构和混凝土结构的优点,在工程造价、耐火性上比钢结构有突出的优点。但高强混凝土结构的高脆性使其在高轴压下抗震性能差,严重制约了其在超高层建筑的推广应用。

项目组取得了多项重大创新和技术突破,构建了超高层建筑钢骨高强混凝土结构抗震计算的理论体系、抗震设计体系及施工关键技术,主编了4部国家规范和标准,推动了钢骨高强混凝土结构的推广和应用,满足了城市建设的需求,同时对减灾防灾工作也具有重大意义。主要科技创新如下:

1.构建了超高层建筑钢骨高强混凝土结构抗震计算的理论体系。为超高层建筑结构地震作用下的受力计算、变形计算、强度计算、延性分析提供了重要的理论基础。

2.构建了超高层建筑钢骨高强混凝土结构抗震的设计体系。该创新是超高层建筑钢骨高强混凝土结构抗震设计的关键技术集成,使钢骨高强混凝土结构抗震设计有据可依,有效解决了“高强混凝土结构的高脆性与高承载力的矛盾”这一技术瓶颈,保证了满足抗震延性要求的地震作用下钢骨高强混凝土结构的承载力。

3.创建了超高层建筑钢骨高强混凝土结构施工关键技术。

基于以上研究成果,主编了4部国家规范和标准;授权专利28项;发表论文173篇,其中SCI和EI检索135篇;完成人为第一作者的学术专著7部;获省部级科技进步一等奖1项。培养博士51名,硕士87名。

研究成果应用一百余项大型工程,近三年新增销售额约85亿元,新增利润3.6亿元,取得了显著的经济效益。项目组主编的国家规范自实施以来,推动超高层建筑钢骨高强混凝土结构的推广及应用,很好的解决了钢骨高强混凝土结构体系的抗震问题,减少了潜在的人员和财产损失,产生了巨大的社会效益。